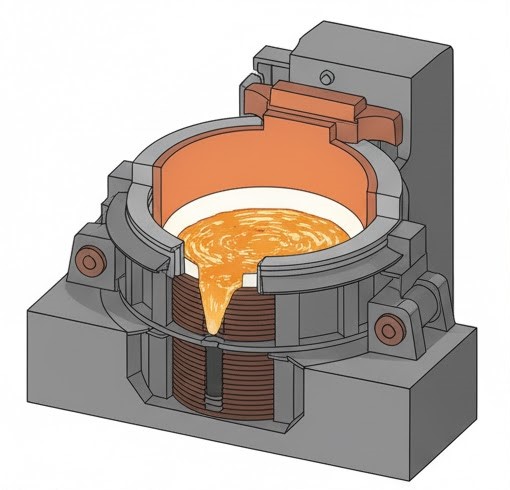

کوره القایی صنعتی چیست؟

کوره های القایی صنعتی نوعی از کوره های صنعتی هستند که از اصل تولید حرارت به وسیلهٔ القای الکترومغناطیسی برای گرمایش یا ذوب قطعات فلزی استفاده می کنند. این کوره ها در صنعت فلزات، فولادسازی، ریخته گری، و صنایع دیگر کاربرد گسترده ای دارند و به عنوان جایگزینی مدرن و کارآمد برای کوره های سنتی (مانند کوره های گازی یا سوختی) شناخته می شوند. طراحی کوره های القایی صنعتی بستگی به نوع مواد مورد استفاده، ظرفیت مورد نیاز و نیازهای خاص صنعتی دارد.

عملکرد کوره القایی صنعتی

کوره های القایی صنعتی از اصل اندازه گیری مستقیم جریان القایی برروی مواد فلزی برای تولید گرما استفاده می نمایند. این کوره ها شامل یک کویل (Coil) القاجوش یا سیم پیچ مسی، و یک منبع تغذیه الکتریکی (معمولاً فرکانس بالا) هستند.

هنگامی که جریان متناوب (AC) از کویل عبور می کند، یک میدان مغناطیسی قوی ایجاد می شود. این میدان مغناطیسی متغیر، در داخل فلز (بار کوره) جریان های الکتریکی حلقوی به نام جریان های گردابی (Eddy Currents) القا می کند. به دلیل مقاومت ذاتی فلز، این جریان های گردابی با عبور از داخل قطعه، انرژی الکتریکی را به انرژی حرارتی (گرما) تبدیل می کنند (اثر ژول). به عبارت دیگر، خود فلز در برابر این جریان ها مقاومت کرده و گرم می شود و به این ترتیب فرایند ذوب یا گرمایش انجام می پذیرد.

اندازه گیری جریان همراه با تغییر دما، امپدانس و مقاومت القاجوش را مرتبط به دما نشان می دهد و قدرت القایی لازم برای نگهداری دمای مورد نظر را محاسبه می کند. با توجه به این اطلاعات، برق القایی به تابه فرستاده می شود و تولید گرما را امکان پذیر می سازد.

انواع و ساختار کوره های القایی صنعتی

کوره های القایی صنعتی را می توان بر اساس فرکانس کاری و نحوه عملکرد به دسته های مختلفی تقسیم کرد:

- کوره القایی فرکانس بالا (High Frequency): معمولاً برای گرمایش قطعات کوچک و عملیات حرارتی سطحی مانند سخت کاری استفاده می شوند.

- کوره القایی فرکانس متوسط (Medium Frequency): رایج ترین نوع در ریخته گری و ذوب فلزات مختلف مانند فولاد، چدن، مس و آلومینیوم.

- کوره القایی فرکانس پایین (Low Frequency): کمتر در ذوب مستقیم استفاده شده و بیشتر در کاربردهای خاصی مانند گرمایش لوله یا برخی کوره های کانالی کاربرد دارند.

اجزای اصلی یک کوره القایی صنعتی عبارتند از:

- کویل مسی: سیم پیچ اصلی که میدان مغناطیسی را تولید می کند.

- بوته (Crucible) یا پوشش نسوز: محفظه ای که فلز مذاب را در خود نگه می دارد و از کویل در برابر دمای بالا محافظت می کند.

- سیستم خنک کننده: معمولاً با آب برای خنک سازی کویل و قطعات الکتریکی.

- منبع تغذیه (Power Supply): شامل تجهیزات الکترونیکی برای تبدیل برق ورودی به فرکانس و توان مورد نیاز کویل.

- سیستم کنترل: برای نظارت و تنظیم دقیق توان و دما.

👇لیست محصولات خازن صنعتی بهنیکو

مزایا و کاربردها

استفاده از کوره القایی صنعتی در مقایسه با روش های سنتی، مزایای قابل توجهی را به همراه دارد:

- افزایش کارایی و بهره وری: کوره القایی صنعتی به علت تولید دائم و مستقیم گرما، از کارایی و بهره وری بالاتری نسبت به کوره های معمولی برخوردار است.

- کوتاه شدن زمان گرم شدن و ذوب: به دلیل قابلیت سرعت بخشیدن به فرآیند گرم شدن، زمان مورد نیاز برای رسیدن به دمای مطلوب به شدت کاهش می یابد که این امر چرخه تولید را تسریع می کند.

- کنترل دقیق دما و ترکیب: با استفاده از سنسورها و کنترل کننده های الکترونیکی پیشرفته، کوره های القایی صنعتی قادر به کنترل دقیق دما و عملکرد هستند. همچنین، به دلیل "هم زدن" (Stirring) طبیعی مذاب ناشی از نیروی الکترومغناطیسی، ترکیب شیمیایی مذاب یکنواخت تر می شود.

- صرفه جویی در انرژی و کاهش آلایندگی: با کاهش زمان و مصرف انرژی در فرآیند گرم کردن و عدم استفاده از سوخت های فسیلی، این کوره ها باعث صرفه جویی در انرژی و کاهش چشمگیر آلودگی محیط زیست می شوند (فقدان گازهای احتراق).

- قابلیت انعطاف پذیری و تنظیم پذیری: از طریق تنظیم و کنترل جریان القایی، دمای کوره سریعاً تغییر و تنظیم می شود و قابلیت ذوب گستره وسیعی از فلزات را فراهم می آورد.

- کاهش اکسیداسیون: فرایند ذوب در کوره القایی معمولاً تمیزتر است و امکان تشکیل سرباره و اکسیداسیون ناخواسته فلز را به حداقل می رساند.

کاربردهای اصلی

صنعت | کاربرد کوره القایی صنعتی |

ریخته گری و متالورژی | ذوب و نگهداری فلزاتی مانند چدن، فولاد، آلومینیوم، مس و برنج. |

عملیات حرارتی | سخت کاری، بازپخت، تمپر کردن قطعات فلزی برای بهبود خواص مکانیکی. |

فورجینگ (آهنگری) | پیش گرمایش شمش ها یا قطعات فلزی پیش از فرآیند شکل دهی. |

جوشکاری و لحیم کاری | گرمایش موضعی و دقیق برای اتصال قطعات. |

تفاوت های کوره القایی صنعتی و کوره های گازی

ویژگی | کوره القایی صنعتی | کوره های گازی |

مبدأ گرمایی | القای الکترومغناطیسی (تبدیل برق به گرما در داخل فلز) | احتراق سوخت گازی (انتقال گرما از شعله به فلز) |

کنترل دما | کنترل بسیار دقیق و سریع با سنسور و سیستم های الکترونیک | کنترل ساده تر، معمولاً با تنظیم میزان شعله |

بهره وری انرژی | بالا (انتقال حرارت مستقیم به فلز) | متوسط تا خوب (تلفات حرارتی از طریق گازهای خروجی) |

زمان ذوب/گرمایش | کوتاه | معمولاً طولانی تر |

آلایندگی | بسیار پایین (عدم تولید گازهای احتراق) | تولیدCO و CO2 و NOx

|

هم زدن مذاب | هم زدن طبیعی الکترومغناطیسی (یک نواختی ترکیب) | نیاز به همزدن مکانیکی یا دستی (در صورت لزوم) |

کوره القایی صنعتی توانایی کنترل دقیقتری را در تنظیم دما و قدرت تولید گرما دارند. با استفاده از سنسورها و سیستم های کنترل، می توانند به صورت دقیق دما را اندازه گیری و تنظیم کنند. در مقابل، کوره های گاز معمولاً دارای کنترل ساده تر و عملکرد مستقل تری هستند.

ملاحظات فنی و چالش های کوره القایی صنعتی

با وجود مزایای فراوان، استفاده بهینه از کوره های القایی صنعتی نیازمند توجه به برخی ملاحظات فنی است:

- کیفیت برق: عملکرد این کوره ها به شدت به پایداری و کیفیت برق ورودی وابسته است. نوسانات یا هارمونیک های تولید شده توسط منبع تغذیه کوره می تواند بر شبکه برق تأثیر بگذارد، که این امر نیاز به تجهیزاتی مانند فیلترهای هارمونیک و تصحیح کننده های ضریب توان (Power Factor Correction) دارد.

- مصرف برق: اگرچه این کوره ها بازده بالایی دارند، اما به دلیل توان مصرفی بالا، هزینه برق مصرفی یک عامل مهم در هزینه های عملیاتی است. بهینه سازی سیستم های الکتریکی و استفاده از تجهیزات با راندمان بالا برای کاهش مصرف برق ضروری است.

- تعمیر و نگهداری: تعمیر و نگهداری بوته نسوز و سیستم های خنک کننده آب از اهمیت ویژه ای برخوردار است. خرابی در این بخش ها می تواند منجر به توقفات پرهزینه شود.

نتیجه گیری

کوره القایی صنعتی به علت کارایی بالا، کنترل دقیق دما، صرفه جویی در انرژی و دسترسی به تنظیمات وسیع، در صنایع مختلف مورد توجه قرار گرفته اند. این کوره ها امکان تولید گرمای لازم برای فرآیندها و کاربردهای مختلف را با حداقل آلایندگی و بالاترین دقت فراهم می کنند و ستون فقرات تولید مدرن در صنایع فلزی محسوب می شوند.

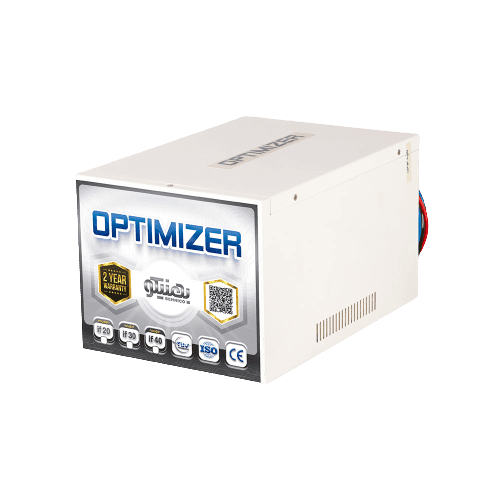

با مجموعه بهنیکو، قدم در راه کاهش مصرف برق و بهینه سازی انرژی بگذارید.

آیا به دنبال راه حل های قطعی برای مدیریت و کاهش هزینه های انرژی خود هستید؟ مجموعه بهنیکو با تخصص فنی عمیق، بهترین تجهیزات و خدمات را برای دستیابی به حداکثر بهره وری انرژی ارائه می دهد.

ما با ارائه ترانس کاهش مصرف برق و پیاده سازی استراتژی های جامع بهینه سازی مصرف برق، به شما کمک می کنیم تا به صورت محسوس و قابل اندازه گیری به کاهش مصرف برق دست یابید و پایداری عملیات خود را افزایش دهید.

✅ همین حالا با متخصصان مجموعه بهنیکو تماس بگیرید تا در مورد نصب ترانس کاهش مصرف برق و راهکارهای تخصصی بهینه سازی مصرف برق برای کسب و کار خود مشاوره دریافت کنید. با ما، تضمین کاهش مصرف برق و افزایش سودآوری در دسترس شماست.